Varmvalseverksmaskin for drift Sidearbeid Valsevalseverkblokkaksel

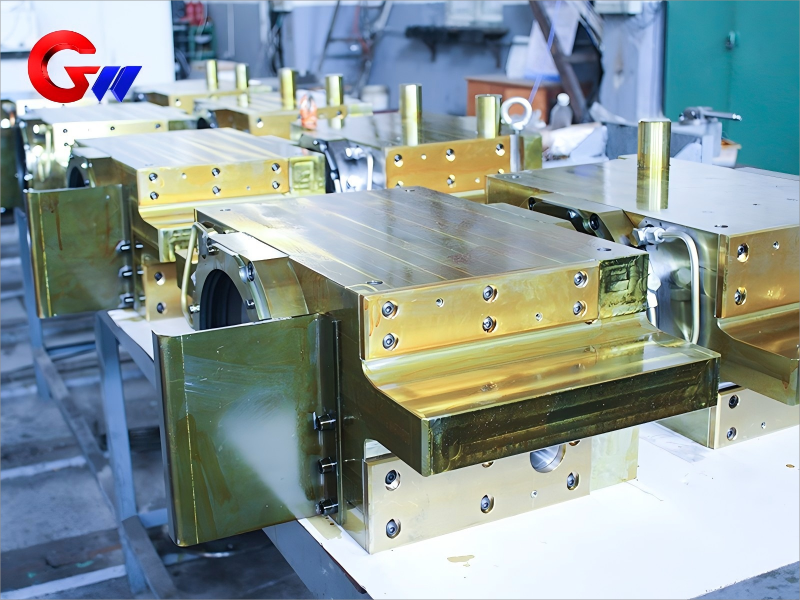

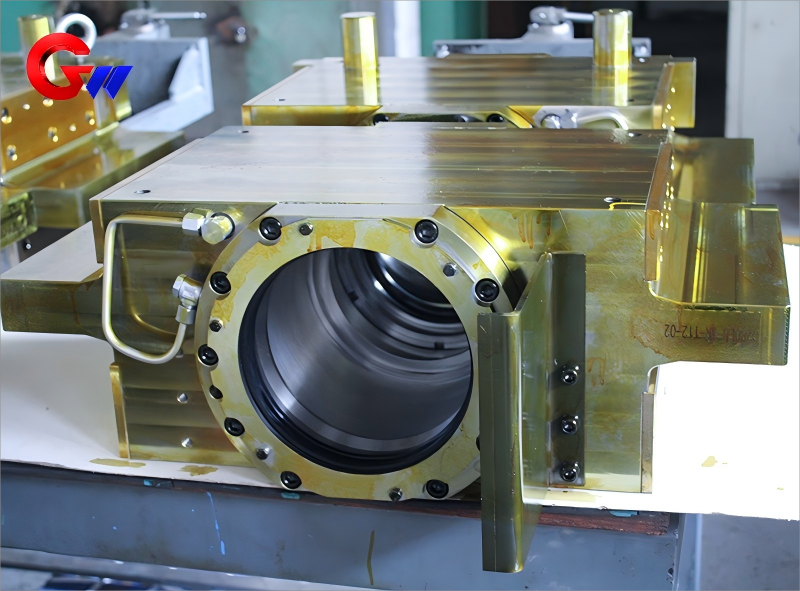

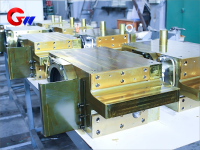

Vårt firma har DMG DMF1800*600 femakset maskineringssenter, horisontalt maskineringssenter, vertikalt maskineringssenter, portalmaskineringssenter og høypresisjon tre-koordinat inspeksjon.

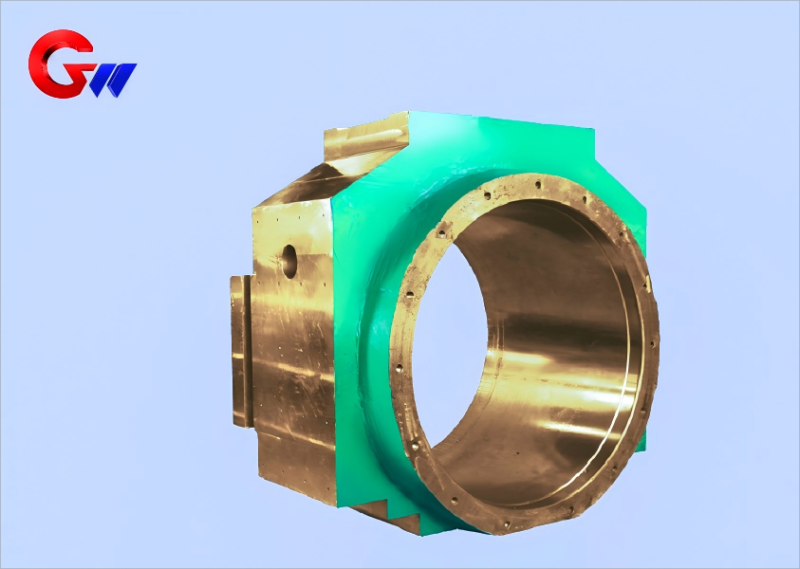

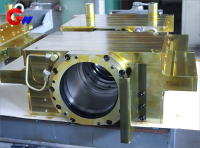

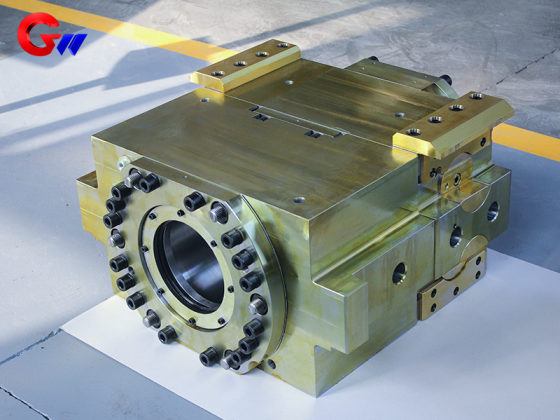

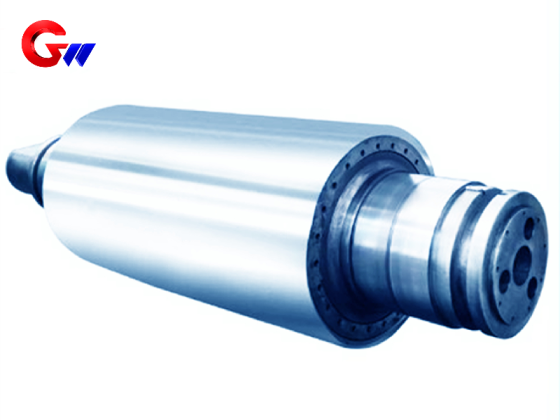

Work Roller Rolling Mill akselblokk er en av GWs presisjonsnøkkelprodukter.

- GW Precision

- Luoyang, Kina

- Kontraktsbestemmelse

- Den årlige kapasiteten til stålspole er 4000 stykker

- informasjon

Varmvalseverksmaskin for drift Sidearbeid Valsevalseverkakselblokk

(Passer for varmvalsende produksjonslinjer av plate og bånd/seksjonsstål)

1、Applikasjonsscenarier

1. Kjernefunksjoner

Rulleposisjonering og kraftoverføring:

Oppretthold stabiliteten til arbeidsrullen under påvirkning av rullekraft (maksimalt 30MN) og bøyekraft (± 1000kN)

Tål den øyeblikkelige støtbelastningen av bitende stål (slagkoeffisient 2,0-3,5)

Termisk styring:

Arbeider i et rullende temperaturmiljø på 400-800 ℃, kan den øyeblikkelige overflatetemperaturen nå 300-450 ℃

Trenger å motstå periodisk termisk stress (>10 ⁵ sykluser/år)

2. Typiske arbeidsforhold for mølleakselblokk

Mekanisk belastning: Hertz kontaktspenning 1000-1500MPa, torsjonsvibrasjonsbelastning (kritisk hastighet bør unngå arbeidshastighet 1,5-2,5 ganger)

Slitasjemiljø: Slipende partikler av jernoksydskala (HV800-1100) + rullende smøremiddel høytemperatur karboniseringsavsetning

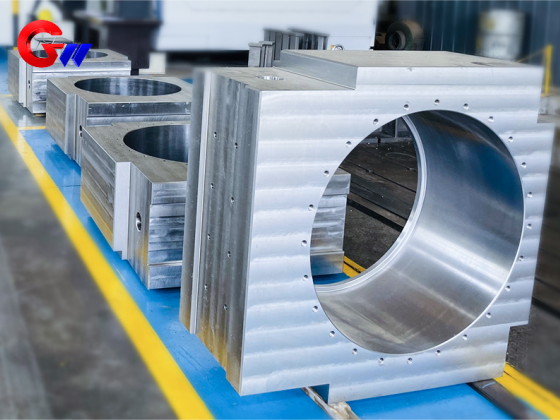

Materialvalg og optimalisering av Work Roller Rolling Mill akselblokken

1. Grunnmateriale

Materialkvalitet, kjernefordeler, aktuelle scenarier

50CrMoV høytemperaturstyrke (σ 0,2 ≥ 650MPa ved 500 ℃) bred og tykk platevalseverk (valsekropp>3m)

Lavsyklustretthetsytelse (Nf ≥ 5000 ganger ved Δ ε t=1%) av 38CrNiMoV høyfast båndstål under valsing

H13 forbedret varmebestandig sprekkdannelse (varmeledningsevne 24W/m · K) rustfritt stål varmvalset

2. Viktige forsterkningsteknologier

Lagerende overflate:

Laserquenching (herdelagsdybde 2-3 mm, HRC54-58)

Plasmaspraying WC-10Co4Cr (porøsitet<0,8 %)

Gjenget tilkoblingsområde: boriseringsbehandling (Fe2B-lag 50-80 μm)

3. Innovative materialapplikasjoner

Gradient funksjonell akse:

Kjerne: 25Cr2MoV (høy seighet)

Overflate: Stellite 21 (motstandsdyktig mot høy temperaturslitasje)

Diffusjonsbinding gjennom varm isostatisk pressing (HIP)

3. Varmebehandlingssystem

Vakuumslukking: 1020 ℃ × 3 timer (nitrogenkjøling)

Dobbel temperering: 560 ℃ × 4 timer + 520 ℃ × 6 timer (oljekjølt)

Stabiliseringsbehandling: dyp kjøling (-120 ℃ × 8 timer) + aldring (250 ℃ × 24 timer)

4. Overflateforsterkning

Komposittbehandling:

Skudblending (Almen styrke 0,4-0,45 mmN)

Ionesulfurisering (FeS-lag 1-2 μm)

Laserteksturering (Sa=3–5 μm)

*Nøkkelprosesser:

Konstant temperatursliping av lagerposisjon (kjølevæske 20 ± 1 ℃)

Elektrokjemisk bearbeiding av overgangsfilet (R-vinkelnøyaktighet ± 0,05 mm)*

Typiske parametere forArbeid Valse Valseverk akselblokk

Krav til parameterindikatorer

Aksediametertoleranse på φ 320 ± 0,008 mm

Høy temperatur krypehastighet ≤ 1 × 10 ⁻⁷ %/t (500 ℃/200 MPa)

Vibrasjonsakselerasjon ≤ 4,5 m/s ² (ISO 10816-8)

Levetiden til denne akselen i et varmvalseverk er 2-3 år (med en årlig valsekapasitet på 1,5-2 millioner tonn), og den kan forlenges til 5 år ved bruk av gradientmaterialer. Andelen termisk utmattingssvikt er større enn 60 %, og det nåværende forsknings- og utviklingsfokuset er på nanostrukturerte termiske barrierebelegg.